|

I.- VERTIDO DE LA SILICONA

En cualquier tipo de molde, y antes de verter la silicona sobre la pieza, debemos asegurarnos de que la pieza queda bien cubierta; Sin burbujas de aire y con la silicona bien introducida en todos sus relieves y recovecos. Para ello aplicaremos silicona con un pincel viejo directamente sobre la pieza asegurándonos de cubrirla bien. Si queremos podemos ayudarnos con el aerógrafo echando aire a poca presión sobre la pieza para obligar a la silicona a entrar por todos los relieves.

Debemos echar la silicona poco a poco, en forma de chorro fino, volcándola en una esquina del cajón y dejando que desde allí se vaya extendiendo y llenándolo todo.

Una vez lleno el cajón dedicaremos unos minutos a golpear suavemente sus paredes para facilitar la ascensión de las burbujas que, inevitablemente, se han producido y dejaremos pasar al menos 24 horas para su fraguado.

El tiempo de fraguado depende mucho de la temperatura ( más calor menos tiempo / menos calor mas tiempo) así que es recomendable dejar fraguar los moldes en una zona cálida de la casa.

Una vez fraguado desmontamos el cajón y extraemos la pieza original de la silicona fraguada que habrá quedado como un bloque con una consistencia similar a goma muy flexible. Esta textura facilita mucho la extracción de las piezas pero también es fácil que el molde se deforme, sobre todo si el molde es grande.

Para evitarlo y para conservar bien nuestros moldes, podemos construir otro cajón contenedor para el molde que lo mantenga siempre rígido. Dicho contenedor será imprescindible cuando nuestro molde necesite ser "centrifugado", proceso que será explicado más adelante.

II.- VERTIDO DE LA RESINA EN EL MOLDE

Como ya hemos dicho anteriormente, el proceso de mezcla y vaciado de la resina ha de ser bastante rápido por lo que debemos tener todo el material preparado para la operación:

- Superficie de trabajo protegida.

- Ventanas abiertas. Incluso podemos poner un ventilador orientado hacia el exterior para que ayude a la extracción de los gases.

- Puerta de la habitación cerrada para que los gases no se extiendan por la vivienda.

- Guantes y máscara antigás puestos.

- Dos recipientes iguales para echar cantidades iguales de producto. Por ejemplo: botes de carretes fotográficos transparentes (Los opacos no valen por no poder ver la cantidad de producto que echamos).

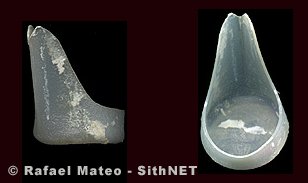

- Un tercer recipiente para hacer la mezcla. Este recipiente ha de ser cómodo y facilita el mezclado y el vaciado en el molde. Una buen opción son los botes pulverizadores que se pueden encontrar en los "Todo a 100". Dichos botes se pueden cortan hasta conseguir un recipiente bajo con una lengüeta o boca por la que verter la mezcla con precisión (ver foto).

Recipiente cortado para facilitar la mezcla y el vaciado de la resina"

- Una varilla de plástico para agitar la mezcla.

Una vez preparados todos estos elementos echaremos la cantidad necesaria de los dos productos en los dos botes, cerrando bien los envases originales y asegurándonos de usar cantidades iguales. Después volcaremos los dos productos en el tercer recipiente y agitaremos con la varilla 10 — 15 segundos hasta mezclarlos bien. Hecho esto vertemos la mezcla por el bebedero del molde en forma de chorro fino.

Nuestro principal problema será asegurarnos de que la resina entra hasta el fondo de los moldes y se evitan burbujas de aire que dejen parte de la pieza vacías. En la producción profesional se utilizan cámaras de vacío para extraer el aire y/o centrifugadoras que obliguen a la resina a entrar hasta el fondo del molde. Lógicamente, estos procedimientos son prohibitivos para el modelista aficionado, pero existen otros procedimientos "caseros" bastante efectivos que dependen del tipo de molde que estemos usando. Veámoslos:

A.- En moldes simples completos

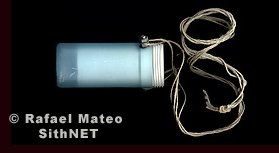

El mejor modo es centrifugar el molde. Para ello habremos hecho un cajón contenedor para el molde y tendremos preparado un cubo o recipiente pequeño en el que quepa ese cajón y que tenga unas cuerdas de unos 70 centímetros a modo de asas.

La operación es tan sencilla como poner el cajón con el molde (nada más llenarlo) en el recipiente, agarrar este por los extremos de las cuerdas, y darle vueltas al igual que se hace con un cubo de agua cuando lo giramos en vertical sin que se caiga el agua.

No es necesario darle muchas vueltas ni hacerlo con demasiada fuerza ya que la fuerza centrífuga que creamos es muy alta y, por experiencia propia, os aseguramos que la resina entrará hasta el último rincón.

Ejemplo de centrifugadora casera

B.- En moldes simples planos

La resina se echa directamente sobre el molde y se examina con atención para descubrir las pequeñas burbujas de aire que se habrán quedado en las zonas más angostas del molde. Estas burbujas se quitan fácilmente usando un palillo de dientes.

Además, podemos conseguir que la parte superior de las piezas reproducidas quede tan plana como el original con un método tan rudimentario como efectivo.

Se prepara una lámina de plástico con las mismas medidas que la parte superior del molde (por ejemplo las tapas de fiambreras baratas compradas en un "Todo a 100"). Una vez echada la resina y eliminadas las burbujas con el palillo se apoya un lateral del plástico en un extremo del molde y, poco a poco se va bajando hasta conseguir que la resina sobrante se vaya desplazando fuera del molde. Es importante bajar el plástico con cuidado y vigilando que las burbujas de aire se desplacen también hacia el exterior del molde. Una vez apoyada toda la superficie del plástico contra la parte superior del molde, solo resta mantener la presión durante unos pocos minutos hasta que la resina endurezca lo suficiente. A pesar de lo rudimentario del proceso este se ha usado muchas veces y siempre con magníficos resultado así que está garantizado.

Al plástico usado para aplanar la parte superior de las piezas se le pueden

practicar unas aberturas para facilitar la salida de las burbujas de aire

C.- En moldes dobles

Lo principal en este tipo de moldes es hacer un cajón contenedor que permita mantener las dos mitades de silicona firmemente unidas entre si. Para ello haremos ese cajón con algún sistema de tornillos o palomillas que nos permita apretarlo convenientemente.

Una vez que tenemos ese cajón, lo ideal sería poder llenarlo de resina y centrifugarlo al igual que los moldes simples completos.

III.- ULTIMAS INDICACIONES

- Hay que tener un poco de paciencia y asegurarse de que la resina ha endurecido por completo antes de intentar sacar las piezas del molde. Sobre todo si se trata de moldes simples completos en los que la pieza se extrae tirando de ella hacia el exterior. Cuanto más fina sea la pieza, más tiempo debemos darle para que no se deforme al tirar para sacarla.

- La vida útil de cada molde depende del buen trato que les demos y de la complejidad de sus formas pero, normalmente sirven para un máximo de 20 a 30 copias.

- El polvillo que desprende la resina endurecida al lijarla o cortarla también es tóxico así que debemos tomar precauciones al trabajarla. En este caso y dado que no hay vapores una mascarilla simple será suficiente.

- Las piezas de resina tienen una consistencia muy parecida a las de plástico y se pueden cortar, lijar, taladrar, etc.. del mismo modo pero el pegamento habitual usado para las maquetas de plástico NO SIRVE. En su lugar deberemos usar pegamentos con base de cianocrilato (Super-Glue, Cyano-Ceys) o pegamentos epoxídicos de dos componentes (Araldit). El resto de materiales (pinturas, masillas, etc...) funcionan perfectamente sobre la resina.

- NO debemos guardar los envases con los restos de los productos durante más de 4 meses ya que no solo caducan y pierden eficacia sino que terminan por deteriorar los envases y pueden pringar y contaminando todo lo que alcancen.

- NO podemos tirar los productos sobrantes a la basura o al WC porque son altamente tóxicos y contaminan la capa freática del subsuelo. En cada ayuntamiento o comunidad existen servicios de recogida de este tipo de productos peligrosos, consúltalo.

|